在全球半导体产业激烈竞争的背景下,台积电(TSMC)近日宣布加速其1.4纳米制程超级晶圆厂的建设工作,这一战略举措不仅彰显了其在尖端半导体制造领域的领导地位,更将对全球科技产业链产生深远影响。本文将全面剖析台积电1.4纳米项目的战略意义、技术突破、建设规划、环境应对措施,以及在全球竞争格局下的产业影响,通过多维度分析帮助读者理解这一半导体产业重大进展的深层含义。

项目概览与战略意义

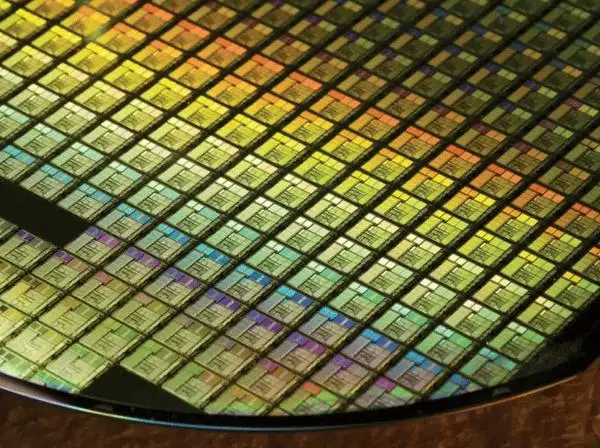

台积电的1.4纳米制程超级晶圆厂建设计划正在以超出预期的速度推进,这项雄心勃勃的项目总投资额高达1.2至1.5万亿新台币(约合392亿至490亿美元),这一数字不仅体现了半导体产业日益增长的投资门槛,更凸显了台积电在维持技术领先地位方面的坚定决心。该项目主要落地于台中科学园区的F25厂区,这一选址颇具象征意义——该地块原为兴农棒球场旧址,从休闲娱乐场所到全球顶尖的半导体制造基地的转变,恰如其分地反映了半导体产业在台湾地区经济结构中的核心地位。

根据规划,F25厂区将兴建四座晶圆厂,采用分阶段建设的策略:第一期工程包括两座1.4纳米制程厂房,而第二期工程的两座厂房则可能进一步升级至更为先进的1纳米(A10)制程。这种渐进式技术部署策略既保证了技术迭代的连续性,又为未来可能的技术突破预留了空间。项目时间表显示,首条产线预计于2027年底进入风险试产阶段,2028年下半年实现大规模量产。这一量产时间点与台积电在2025年北美技术论坛上公布的计划相符,但建设工作的提前启动表明技术开发进度可能比预期更为顺利。

1.4纳米制程的量产对半导体产业具有里程碑式意义,它标志着芯片制造正式进入”埃米时代”(1纳米以下)。从技术参数看,与即将量产的2纳米制程相比,1.4纳米在相同功耗下性能提升15%,在相同速度下功耗降低30%,同时逻辑密度增加超过20%。这些性能跃升将直接推动人工智能、高性能计算、智能手机等领域的创新边界,使以往难以实现的端侧AI应用成为可能。台积电CEO魏哲家将A14制程称为”AI时代的核心基石”,这一表述准确捕捉了先进制程技术与AI革命之间的共生关系。

从产业经济学视角看,1.4纳米项目的巨额投资反映了半导体行业的一个根本性矛盾:随着制程微缩接近物理极限,技术创新的成本呈超线性增长,但头部企业为维持竞争优势仍不得不持续投入。据分析,1.4纳米晶圆的成本预计高达4.5万美元/片,较2纳米工艺暴涨50%,这种成本结构将重塑行业格局,形成只有年研发预算超过50亿美元的极少数企业才能参与的高端市场竞争。台积电显然深谙此道,其提前启动1.4纳米工厂建设的决策,本质上是在摩尔定律趋近物理极限的背景下,通过资本和技术壁垒进一步巩固其市场领导地位的战略举措。

技术突破与创新

台积电1.4纳米制程(内部代号A14)代表着半导体制造技术的又一次重大飞跃,其创新之处不仅体现在尺寸微缩上,更在于晶体管架构、材料科学和设计方法学的全方位突破。与传统的FinFET结构不同,A14采用了台积电自主研发的**第二代环绕栅极场效应晶体管(GAAFET)**技术,通过三维堆叠纳米片实现对电荷的更精准控制。这种结构创新是性能提升的关键,使得晶体管在同等电压下获得更高的开关速度,同时有效抑制短沟道效应,为晶体管密度的进一步提升奠定了基础。

在具体技术参数上,A14制程展现了令人瞩目的进步。与2025年底将量产的N2(2纳米)制程相比,A14在相同功耗下可实现15%的速度提升,或在相同速度下降低30%的功耗消耗,同时逻辑密度增加超过20%。这一进步意味着单个芯片可集成超过1000亿个晶体管,为复杂AI模型的部署提供了硬件基础。值得注意的是,台积电通过工艺创新规避了采用单价高达4亿美元的High NA EUV光刻机,而是基于现有Low NA EUV系统(分辨率13.5nm)实现了1.4纳米制程,这一选择显著降低了设备投入成本,体现了台积电在光刻技术路径上的务实考量。

A14制程引入了NanoFlex Pro标准单元架构,这是对前代NanoFlex技术的重大升级。该架构基于设计技术协同优化(DTCO)理念,允许芯片设计者根据不同功能模块的需求,灵活搭配高性能、低功耗等不同类型的单元库,实现模块级的功率、性能和面积(PPA)优化。这种设计灵活性对于异构计算时代尤为重要,因为AI加速器、CPU、GPU等不同计算单元往往对芯片特性有着差异化需求。NanoFlex Pro使设计者能够针对智能手机的边缘AI应用优化能效,或为数据中心的高性能计算芯片最大化吞吐量,从而实现”一制程多用途“的战略目标。

在材料科学方面,A14制程面临着接近物理极限的挑战。1.4纳米线宽已逼近硅原子的0.3纳米直径,量子隧穿效应导致的漏电风险显著增加。为应对这一挑战,台积电在A14中采用了改进的光刻胶材料和EUV曝光精度控制技术,同时引入了新型二维材料(如二硫化钼)作为硅的补充。这些材料创新虽然增加了工艺复杂度,但对于维持器件可靠性至关重要。台积电研发负责人张晓强指出:”1.4纳米不仅是尺寸缩小,更是能效范式的颠覆”,这一评价准确捕捉了A14制程在材料创新方面的深远意义。

从产业链协同角度看,A14制程的成功量产还需要配套生态的同步发展。这包括新一代的EDA工具链、IP库、封装技术和测试方法等。据行业观察者分析,1.4纳米制程所需的产业链协同周期可能长达18个月,这也是台积电提前通知设备供应商准备1.4纳米所需设备,并计划在2025年内在新竹宝山第二厂装设试产线的原因。通过与生态系统伙伴的早期协作,台积电希望能够缩短从试产到量产的过渡时间,尽快实现良率爬坡,满足头部客户对先进制程产能的迫切需求。

建设规划与产能布局

台积电1.4纳米制程的产能布局呈现出多区域、多阶段的特征,体现了该公司在先进制程部署上的战略思维。根据最新信息,台积电已加速推进位于台中科学园区的Fab 25厂区建设,相关施工团队、水泥及厂务工程商已陆续接到通知,招标工作正在快速展开。这一总投资高达1.2-1.5万亿新台币(约392-490亿美元)的项目原计划在较晚时间启动,但台积电决定提前建设时间表,将动工时间定于2025年10月,显示出对1.4纳米制程市场需求的强烈信心。

Fab 25厂区规划包含四座晶圆厂,采用分阶段建设和技术迭代的策略。首座厂房预计于2027年底完成风险性试产,2028年下半年进入正式量产阶段。风险试产是半导体制造中的关键环节,它允许厂商在实际生产环境中测试工艺稳定性并优化良率,为大规模量产做准备。第一期两座厂房将专注于1.4纳米制程生产,而第二期的两座厂房则可能升级至更先进的1纳米(A10)制程。这种渐进式的技术升级路径既确保了产能的平稳扩张,又为未来技术演进预留了空间。据估计,仅新厂的首期项目就有望带来超过5000亿新台币的年营收,这一数字凸显了先进制程在台积电业务结构中的核心地位。

除了台中F25厂区外,台积电还在新竹宝山科学园区布局了先进的研发生产线。根据最新调整,原计划用于2纳米制程的宝山Fab 20厂区将进行战略重组:第二厂将改为1.4纳米制程与研发线,第三厂专注于1纳米制程研发,第四厂则可能探索更为前沿的0.7纳米技术。这一调整使宝山基地转型为尖端制程研发中心,与台中F25的量产基地形成”研发-量产”协同关系。宝山第二厂将在2025年内装设1.4纳米试产线,为F25厂区的量产积累经验并培养技术人员,缩短良率爬坡周期。

在水资源管理方面,台积电面临严峻挑战。半导体制造是高度耗水的产业,而台湾地区近年来的水资源压力日益增大。为解决这一问题,台积电与科学园区管理方采取了多管齐下的策略。针对宝山二期项目,由于再生水建设进度不如预期,台积电承诺加强购买海水淡化厂生产的水,确保不影响新竹地区民生用水。同时,竹科管理局将跨部门协调推动其他再生水源开发,并每两年滚动检讨用水政策,最终目标仍是实现100%再生水利用。这种务实的环境策略既满足了当前建设需求,又保持了可持续发展的长期承诺,有助于平衡产业发展与社会责任。

从更宏观的区位布局看,台积电的先进制程基地主要分布在台湾西部走廊。除台中F25和竹科宝山外,南科管理局目前正筹备开发台南沙仑园区,预计2027年第三季度交地给厂商建厂,届时将争取台积电进驻投资建厂。这种地理上的集中布局有利于形成产业集群效应,共享基础设施和人才资源,同时也反映了台湾地区在台积电全球战略中的核心地位。尽管台积电正在美国、日本等地建设海外工厂,但最先进的1.4纳米和1纳米制程仍牢牢扎根台湾,这种”本土优先“的技术部署策略确保了台湾地区在全球半导体产业链中的关键地位。

表:台积电1.4纳米制程主要生产基地规划概况

| 基地位置 | 厂区代号 | 主要功能 | 建设阶段 | 预计时间节点 | 技术节点 |

|---|---|---|---|---|---|

| 台中科学园区 | F25 | 大规模量产 | 第一期:1.4nm | 2027年底试产,2028下半年量产 | 1.4nm(后期可能升级至1nm) |

| 新竹宝山 | Fab 20二期 | 研发与试产 | 设备安装中 | 2025年内试产线装设 | 1.4nm研发线 |

| 新竹宝山 | Fab 20三期 | 前沿研发 | 规划中 | 未公布 | 1nm研发线 |

| 新竹宝山 | Fab 20四期 | 前沿研发 | 规划中 | 未公布 | 0.7nm(可能) |

| 台南沙仑 | 未定 | 未来扩产 | 土地开发中 | 2027年Q3交地 | 可能1nm |

产业竞争格局影响

台积电加速1.4纳米制程布局的决策正在重塑全球半导体制造领域的竞争格局,这一战略举措与竞争对手的动态形成鲜明对比,进一步强化了台积电在行业中的领导地位。据公开信息显示,台积电的主要竞争对手在先进制程研发上均面临不同程度的挑战:英特尔已暗示可能放弃其独立开发的A14(1.4纳米)制程计划,除非能找到足够多的客户共同承担研发成本;而三星虽然此前宣布计划2027年量产1.4纳米工艺,但最新消息显示其已将这一时间表推迟至2029年,目前正集中精力提高2纳米制程的良率。这种竞争态势分化为台积电创造了难得的战略机遇窗口,使其能够在未来几年内几乎独占1.4纳米制程市场。

从技术路线图来看,台积电的A14制程预计将于2028年投入量产,与三星推迟后的1.4纳米量产时间相比有约一年的领先优势。在半导体制造领域,这种时间差意义重大,因为早期进入者能够率先积累生产经验、提高良率并建立客户关系。台积电宣称其A14原型片良率已达65%,”优于预期进度”,这一数据如果属实,将进一步增强客户对其技术执行能力的信心。相比之下,英特尔虽计划2027年推出1.4纳米等效的RibbonFET工艺,但其代工市场份额不足10%,短期内难以撼动台积电的主导地位。

客户争夺战在先进制程竞争中尤为关键。台积电A14制程的初期产能将优先供应苹果、英伟达等战略客户,用于下一代M4芯片及B100 GPU等产品。这种”大客户优先“的策略不仅确保了产能消化,还强化了与行业领导者的合作关系。据分析,仅英伟达一家在2025年就将占台积电收入的20%以上,反映出AI芯片巨头对先进制程的旺盛需求。消费电子龙头苹果则面临不同的成本考量——若将A14成本全数转嫁,iPhone Pro售价可能突破2000美元,因此正在评估3D封装等替代方案。这种客户结构的差异化需求管理,考验着台积电在产能分配和定价策略上的灵活性。

从市场结构看,1.4纳米时代将加剧半导体行业的马太效应。4.5万美元/片的晶圆成本形成了极高的”入场费门槛”,全球仅有年研发预算超过50亿美元的5-6家企业能够参与这场游戏。中小设计公司将被迫转向Chiplet或3D堆叠方案,通过先进封装而非制程微缩来实现性能提升。这一趋势可能重塑半导体产业的价值链结构,使设计和制造环节的集中度进一步提高。台积电显然希望凭借其在先进制程和先进封装(如CoWoS)的双重优势,在这波行业洗牌中占据更有利的位置。

值得关注的是,1.4纳米竞赛也反映了全球半导体技术的发展方向转变。当制程微缩的物理红利逐渐消失,单纯追求线宽缩小的经济效益正在下降。正如Gartner分析师艾伦·普里斯特利所言:”1.4nm之后,芯片创新将转向异构集成与3D堆叠”。台积电似乎已经意识到这一趋势,其在推进A14制程的同时,也在大力发展晶圆上芯片基板(CoWoS)技术,计划于2027年实现9.5reticle size CoWoS的量产,将12个或更多HBM堆栈与逻辑芯片集成在一个封装中。这种”制程+封装“的双轨战略,将使台积电在未来无论行业向哪个方向发展都能保持竞争优势。

地缘政治因素也是影响1.4纳米竞争格局的重要变量。尽管台积电正在美国亚利桑那州建设生产4纳米芯片的工厂,但其最先进的1.4纳米和1纳米制程仍集中在台湾地区。这种布局反映了台积电在平衡地缘政治风险和技术保密需求方面的考量,但也可能使其成为国际政治博弈的焦点。竞争对手可能利用这一敏感因素游说各国政府提供更多政策支持,从而改变未来竞争格局。台积电需要谨慎应对这一复杂局面,在全球化布局与技术保密之间找到平衡点。

未来展望与技术演进

台积电1.4纳米制程的量产只是半导体技术演进道路上的一个节点,而非终点。从台积电已公布的技术路线图来看,在A14(1.4纳米)之后,公司正在积极规划更为先进的A10(1纳米)制程,并已开始探索0.7纳米技术的可能性。这种持续的技术演进反映了半导体行业对算力密度永无止境的追求,尽管随着制程逼近物理极限,每一代技术进步的难度和成本都在呈指数级增长。台积电高管坦言:”1.4nm不是选择题,而是AI革命的必答题”,这句话深刻揭示了在智能时代,算力密度已成为比成本更关键的稀缺资源。

从技术实现路径看,1纳米及以下制程将面临前所未有的物理挑战。1纳米线宽仅相当于几个硅原子的直径,量子隧穿效应导致的漏电问题将变得极为严重。为应对这些挑战,半导体产业可能需要转向全新的材料体系和器件结构。台积电研发负责人暗示,1纳米以下制程可能需采用二维材料(如二硫化钼)或碳纳米管晶体管来替代传统的硅基器件。这种材料革命将带来工艺设备和制造流程的根本性变革,可能重塑整个半导体产业链的竞争格局。台积电在宝山基地规划1纳米和0.7纳米研发线的举措,正是为这场即将到来的技术革命做准备。

从应用场景看,1.4纳米及更先进制程将主要服务于两大趋势:AI终端化和算力集中化。一方面,A14制程将使智能手机等移动设备能够在本地运行百亿参数级别的AI模型,无需依赖云端算力。Counterpoint Research预测,2028年A14制程芯片将驱动全球端侧AI芯片市场规模突破1200亿美元,占整体AI芯片需求的45%。另一方面,数据中心和超级计算机对算力密度的需求也在持续增长,英伟达等厂商需要1.4纳米这样的先进制程来支撑千卡集群的算力需求。这种应用场景的分化将促使台积电进一步优化其制程技术,针对不同市场提供差异化的性能、功耗和成本组合。

从产业链角度看,1.4纳米及更先进制程的研发成本已成为行业门槛。3纳米制程研发耗资40亿美元,而1.4纳米预计将突破60亿美元,占台积电年研发预算的40%以上。这种巨额投入只有极少数企业能够承担,导致先进制程研发日益集中于台积电等头部厂商。为降低风险并分摊成本,产业可能会出现新的合作模式,如台积电与设备厂商的联合研发、与客户的共同投资等。英特尔已透露可能寻求客户合作开发下一代A14制程,这种模式可能在未来变得更加普遍。

从时间维度看,台积电的技术路线图显示了一个清晰的演进轨迹:2纳米制程将于2025年第四季度进入大规模生产;1.4纳米(A14)计划于2028年量产;1纳米(A10)可能在2030年左右问世;而0.7纳米则处于更远期的规划阶段。这种技术迭代节奏保持了约3年一代的演进速度,与历史规律基本一致。但随着物理极限的逼近,维持这一速度的难度越来越大,可能需要通过3D堆叠、芯粒(Chiplet)设计等创新来延续摩尔定律的生命力。台积电已计划在2029年推出整合背面供电(SPR)的A14P工艺,这种在既有节点上的优化版本将成为技术演进的重要组成部分。

从产业生态看,1.4纳米时代将需要全新的EDA工具链和设计方法论。A14作为全新节点,需要重构IP库及EDA工具链,设计验证成本较N2P(兼容N2 IP)提高50%以上。这种复杂性正在改变芯片设计行业的结构,促使设计公司更早、更深地参与制程定义,推动设计-制造协同优化(DTCO)成为行业标准实践。台积电推出的NanoFlex Pro架构正是这种协同优化的产物,它通过提供更灵活的标准单元配置选项,帮助设计者在性能、功耗和面积之间找到最佳平衡点。

展望未来,半导体创新将逐渐从单纯的制程微缩转向多维度的技术突破,包括新材料、新器件结构、先进封装和异构集成等。台积电在持续推进制程技术的同时,也在大力发展晶圆上芯片基板(CoWoS)封装技术,探索硅光子学等新兴领域。这种多元化技术战略反映了行业发展的必然趋势——在物理极限面前,创新需要从多个维度同时突破。正如一位行业观察者所言:”在追求算力巅峰的路上,如何平衡能效、成本与可持续性,将成为下一代芯片创新的核心命题”。台积电1.4纳米制程的提前布局,正是为这场多维度的技术竞赛抢占先机。

发表回复